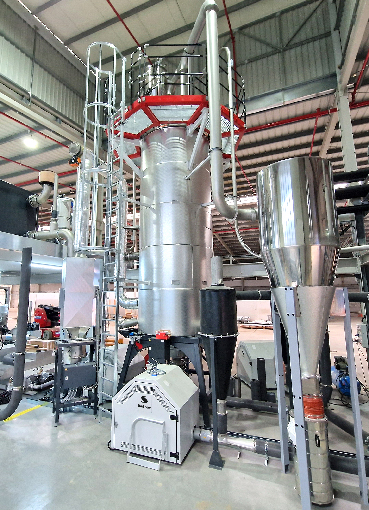

Devolviendo films agrícolas y botellas de detergente con fuertes olores de nuevo al círculo El desecho de plástico de post-consumo, a menudo altamente contaminado, con elevados niveles de humedad y fuerte olor, no es con lo que sueña un reciclador. La empresa portuguesa de reciclado de plástico de post-consumo, Ambiente S.A, ha tomado el reto y produce regranulado de alta calidad sin olores procedente de films agrícolas y botellas de detergente lavados en la línea de reciclado recoSTAR dynamic 165 C-VAC de Starlinger con el objetivo de mantener más productos de plástico en el círculo cerrado. La línea de Starlinger entró en funcionamiento en junio de 2024 en la nueva fábrica de Ambiente en Leiria, al norte de Lisboa, donde la empresa recicla tanto desecho de plástico industrial como de post-consumo. Una gran parte consiste en films agrícolas de LDPE y botellas de detergente de HDPE que Ambiente convierte en granza para aplicaciones de extrusión de film y film soplado. «Es importante para nosotros producir un producto reciclado de alta calidad que se pueda reutilizar para la misma aplicación», dice Paulo Pires, director Gerente de Ambiente S.A. «Nuestro objetivo es establecer una economía circular. Esto significa circularidad dentro de la aplicación respectiva – por ejemplo, tubos de riego se convierten en tubos de riego, film agrícola se convierte en film agrícola, envases alimentarios en envases alimentarios, etcétera. Además, queremos explorar nuevas aplicaciones para otros materiales con altos niveles de contaminación y olor. Para ello, necesitamos eliminar todos los contaminantes lo más profundamente que podamos en el proceso de reciclado. Por esta razón, estamos invirtiendo en las mejores tecnologías disponibles – desde el lavado, extrusión, filtrado hasta el tratamiento del olor. Nuestro objetivo es generar beneficios económicos y medio ambientales, ofreciendo una materia prima para la industria del plástico que sea sostenible a la vez que competitiva, para que la economía circular se convierta en realidad». Granza reciclada con olor reducido La línea de reciclado recoSTAR dynamic 165 C-VAC instalada en Ambiente se caracteriza por la renombrada tecnología de reducción de olor de Starlinger y procesa botellas de detergente de HDPE y films agrícolas de LDPE de post-consumo. «Los films agrícolas se utilizan para varias aplicaciones, por ejemplo en invernaderos, cobertura de cultivos, o silos. Esto supone que los residuos orgánicos estén presentes incluso después del lavado, lo que crea gases en el siguiente proceso de reciclado», explica Paul Niedl, director Comercial de Starlinger recycling technology. «En el caso de aplicaciones de embalaje como botellas de detergente, el olor de su contenido migra al material de embalaje durante su almacenamiento y vida útil. Nuestra tecnología de reducción de olor está diseñada para extraer permanentemente estos olores de forma que el grano producido sea apto para aplicaciones de alto nivel. En lugar de perder la calidad durante el reciclaje se puede reutilizarlo en la misma aplicación, lo que crea circularidad». Para dar cabida a un amplio rango de materiales de entrada, el proceso de reciclado completo se puede adaptar individualmente según la contaminación e intensidad del olor del material alimentado y las especificaciones requeridas del grano producido. El proceso comienza con el corte y homogeneización del material en el alimentador SMART feeder, donde el material es también calentado hasta que alcanza su punto de operación ideal. Los olores altamente volátiles son extraídos durante esta etapa del proceso. Después de la extrusora principal, la mezcla pasa por filtros de mezcla continuos donde se extraen los contaminantes sólidos para que no puedan liberar olores durante las siguientes etapas del proceso. En el siguiente módulo C-VAC se incrementa la superficie de mezcla al 300 %, alcanzando una eficiencia de desgasificación extremadamente elevada. Esto asegura que incluso los olores más profundamente impregnados se extraen de formapermanente. En la etapa final, la granza reciclada producida es tratada en la unidad de extracción de olores “PCU” (Pellet Conditioning Unit) al final del proceso de reciclado, para extraer los olores más persistentes. Esto asegura un regranulado con un olor permanentemente mejorado que se puede utilizar para fabricar un amplio rango de productos de plástico. Pionero portugués en el reciclado El origen de Ambiente S.A. se remonta a 1953 cuando su compañía madre, la fábrica portuguesa de producción de film de plástico, Fabrica Leiriense de Plasticos, ya reciclaba su desecho de producción interno. Desde principios de 1970 también se procesaba desecho de plástico recogido externamente, incluyendo materiales importados de otros países europeos como Alemania, convirtiéndose en el pionero portugués de reciclado de desecho de plástico doméstico en los años ꞌ90. La dirección de la empresa se dio cuenta que el reciclado de plástico constituye un pre-requisito fundamental para un futuro sostenible, lo que le llevó a crear la empresa Ambiente S.A. en 1989. Desde 2000 está registrada como empresa independiente, empleando actualmente a 36 personas y reciclando 7000 toneladas de desecho de post-consumo, industrial y doméstico por año. El rango de productos de Ambiente comprende granza reciclada de LDPE y HDPE para aplicaciones de extrusión, soplado e inyección que suministra a clientes en Europa y norte de África. Para más información visite www.ambiente-sa.com. Acerca de Starlinger recycling technology Starlinger recycling technology es una división de la compañía Austríaca Starlinger & Co GmbH, líder mundial en el mercado de maquinaria y líneas completas para la producción de embalaje de tejido de plástico. Desde hace más que 35 años Starlinger recycling technology proporciona soluciones de maquinaria para el reciclado y el refinado de una gran variedad de plásticos, como PE, PP, PA, PS, BOPP y PET. Los sistemas de reciclado de PET de Starlinger producen rPET que es apto para alimentos, y su uso está aprobado para aplicaciones alimentarias por muchos propietarios de marcas, así como varias autoridades nacionales e internacionales. La red mundial de asistencia a las ventas y al servicio, así como el servicio de asesoramiento técnico, ayudan a los clientes a conseguir resultados óptimos en el proceso de producción. Starlinger participa del Pacto Mundial de las Naciones Unidas, la mayor iniciativa de sostenibilidad corporativa del mundo, y se adhiere